Наиболее распространенным типом механических передач в машиностроении являются зубчатые передачи. Зубчатые колеса находят свое применение практически во всех областях машиностроения: станко-, судо-, автомобилестроении, производстве сельскохозяйственной техники, а также в приборостроении и часовой индустрии. В зависимости от области применения отличаются и тип, и точность изготовления, и размеры зубчатых колес — с диаметром от долей миллиметра в приборостроении, до 12-18 метров в судостроении и горнодобывающем оборудовании.

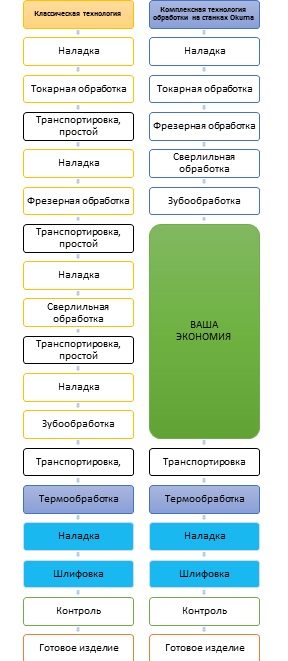

Наряду с многочисленными преимуществами зубчатых зацеплений традиционно как основной недостаток выделяют сложность в изготовлении зубчатых колес. Далее мы поведем разговор в основном о способах обработки зубчатых колес с эвольвентным профилем как наиболее распространенного типа зубчатых колес. Классическая технология изготовления зубчатого колеса или вал-шестерни включает токарные, фрезерные, протяжные, зубофрезерную или зубодолбежную операции, а также операции зубошевингования и зубозакругления, термообработку, зубошлифовальние. Это сложный процесс, в котором задействовано различное оборудование. Необходимость в специальном зубообрабатывающем оборудование, часто заставляет предприятия выносить зубообработку на внешнюю кооперацию. В статье мы представим те решения, которые компания «Пумори-инжиниринг-инвест» может предложить для изготовления зубчатых колес в условиях как единичного, так и серийного производства.

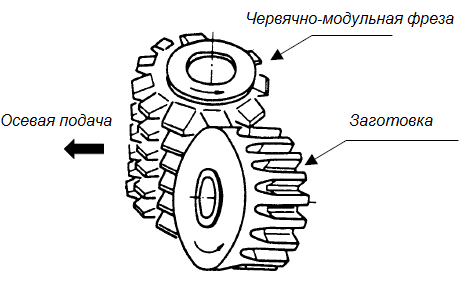

Обработка червячными фрезами – зубофрезерование

На современном производстве токарные и фрезерные работы сконцентрированы на токарных станках с приводным инструментом или на многофункциональных токарно-фрезерных обрабатывающих центрах. С целью обеспечения более гибкого производства с широкими технологическими возможностями и сокращения инвестиций в специальное оборудование компания Okuma предлагает серию токарно-фрезерных обрабатывающих центров Multus c опцией Hobbing Cutting для нарезания зубчатых венцов и шлицев червячными фрезами методом обкатки. Данный метод является наиболее распространенным и производительным для обработки зубчатых колес в серийном производстве – как прямозубых, так и косозубых. На рисунке 1  схематически показан принцип данного метода. На обрабатывающих центрах серии Multus данный метод реализован благодаря кинематике с пятью управляемыми осями (наклонная ось «В», управляемая ось «С», линейные оси X, Y и Z c широким диапазоном перемещений) и системе ЧПУ (обеспечивает согласование вращения фрезы и заготовки).

схематически показан принцип данного метода. На обрабатывающих центрах серии Multus данный метод реализован благодаря кинематике с пятью управляемыми осями (наклонная ось «В», управляемая ось «С», линейные оси X, Y и Z c широким диапазоном перемещений) и системе ЧПУ (обеспечивает согласование вращения фрезы и заготовки).

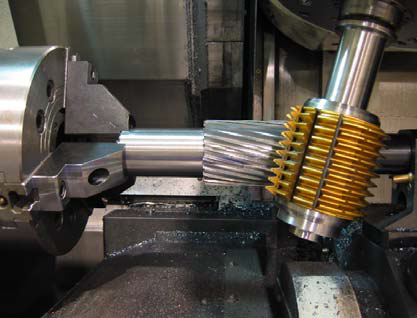

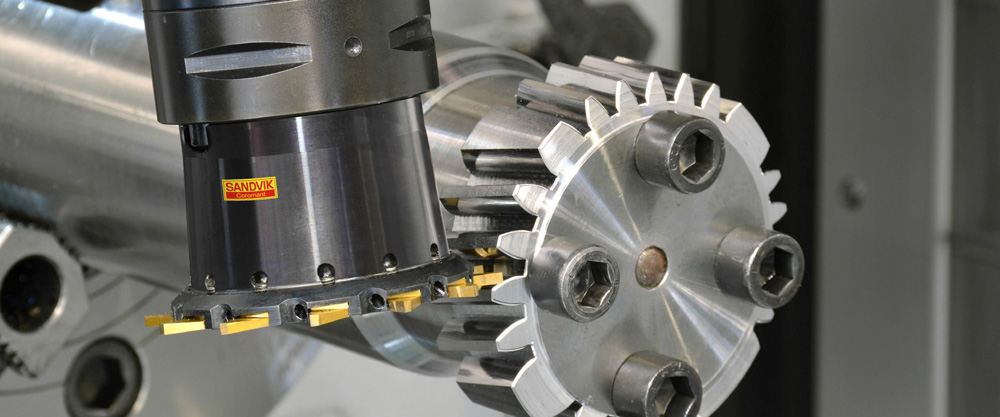

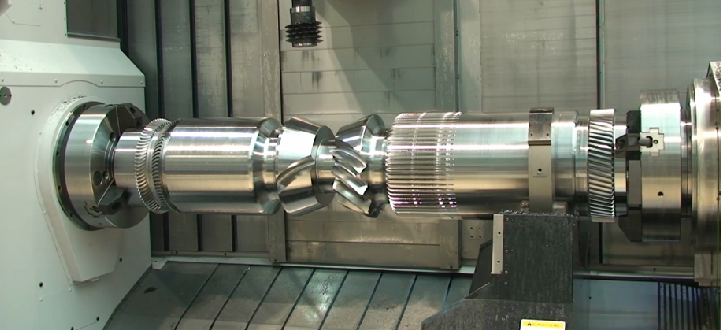

На рисунке 2 показана реализация данного метода на обрабатывающем центре Okuma серии Multus. На нем эффективно обрабатываются зубчатые колеса с модулем до 5,5 мм (прим. рисунке 2 обрабатывается зубчатый венец с модулем 3 мм – это рекомендуемый модуль для модели Multus U4000 в условиях серийного производства).

На рисунке 2 показана реализация данного метода на обрабатывающем центре Okuma серии Multus. На нем эффективно обрабатываются зубчатые колеса с модулем до 5,5 мм (прим. рисунке 2 обрабатывается зубчатый венец с модулем 3 мм – это рекомендуемый модуль для модели Multus U4000 в условиях серийного производства).

Данный метод обработки может быть реализован не только на токарно-фрезерных центрах серии Multus, но и на токарных станках револьверного типа LB-серии с приводным инструментом. В револьверную голову устанавливается специальная приводная головка, (например, фирмы SU matik, рис.3), которая обеспечивает надежное и жесткое двуопорное закрепление фрезы. На рисунке 4 изображены заготовка и готовая деталь, обработанные на станке LB3000. Модуль зубчатого венца равен 2,5 мм.

Отметим ключевые преимущества, получаемые при использовании данного метода на станках Okuma:

- Точная обработка сложных деталей за один установ, включая токарную, фрезерную обработку и зубообработку с использованием всех возможностей станка: поддержка длинных деталей задним центром или обработка в противошпинделе;

- Экономия площадей под оборудование;

- Отсутствие межоперационных простоев;

- Отсутствие необходимости инвестировать в специальное оборудование для зубообработки, которое может не быть загружено должным образом.

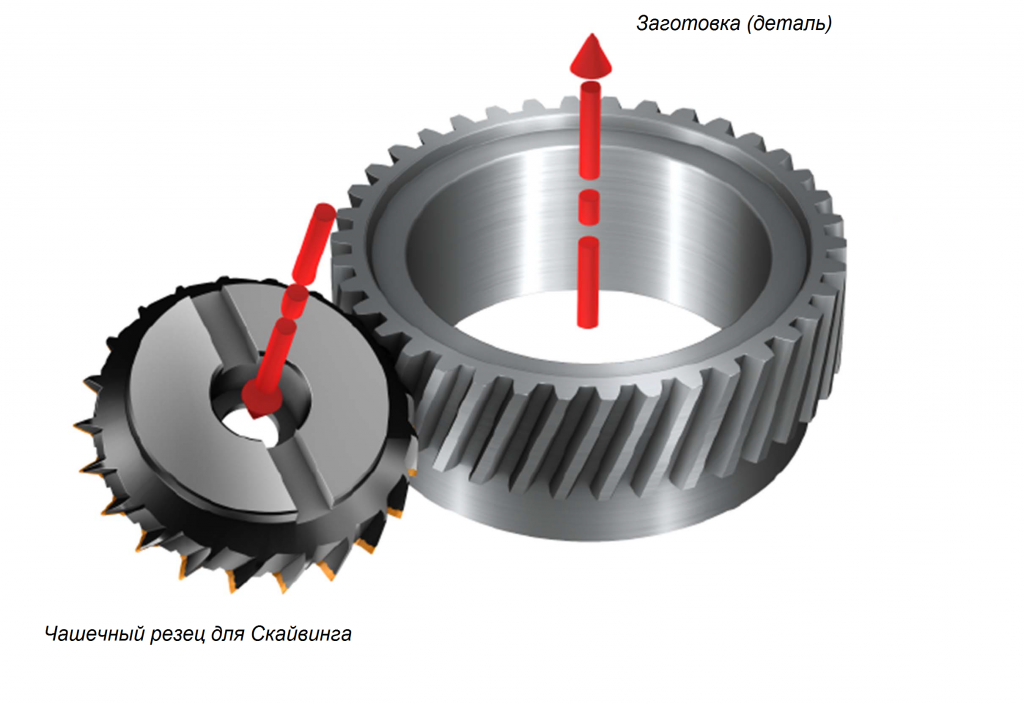

Зуботочение или Power Skiving

Данный метод обработки зубчатых колес был разработан в начале ХХ века и запатентован в 1910 году Вильгельмом фон Питтлером. В его основе лежит использование специального многозубого инструмента в форме чашки, перекрещивание под углом в пространстве осей детали и инструмента (рис. 5) и синхронное вращение детали и заготовки на большой скорости. Таким образом, согласованное вращение и угловое расположение заготовки и инструмента обеспечивает относительное движение инструмента и заготовки, которое формирует впадину между зубьями детали, и в дополнении с направлением осевой подачи заготовки формируется зубчатый венец. Данный метод, разработанный в начале

использование специального многозубого инструмента в форме чашки, перекрещивание под углом в пространстве осей детали и инструмента (рис. 5) и синхронное вращение детали и заготовки на большой скорости. Таким образом, согласованное вращение и угловое расположение заготовки и инструмента обеспечивает относительное движение инструмента и заготовки, которое формирует впадину между зубьями детали, и в дополнении с направлением осевой подачи заготовки формируется зубчатый венец. Данный метод, разработанный в начале  прошлого века, «ждал» оборудования, способного реализовать и раскрыть его потенциал. Компания Okuma готова предложить своим клиентам такое оборудование.

прошлого века, «ждал» оборудования, способного реализовать и раскрыть его потенциал. Компания Okuma готова предложить своим клиентам такое оборудование.

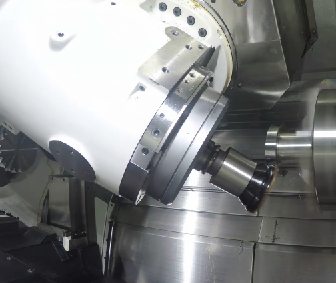

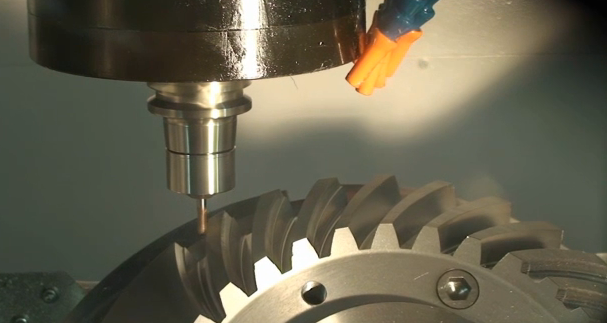

Использование метода в комплексе с токарной и фрезерной обработкой даст производителю ряд преимуществ как технического, так и экономического характера. На рисунке 6 изображен фрагмент обработки зубчатого венца методом зуботочения на обрабатывающем центре Okuma Multus U4000.

В сравнении с таким методом обработки зубчатых колес как зубодолбление метод скайвинга имеет значительные преимущества:

- Современный инструмент для зуботочения оснащен сменными твердосплавными пластинами и способен работать на скоростях до 300 м/мин;

- Благодаря более эффективному процессу стружкообразования обеспечивается увеличение производительности до восьми раз.

В сравнении с методом зубофрезерования (Hobbing) метод скайвинга также имеет ряд преимуществ:

- Возможность обработки внутреннего зубчатого венца и малые величины врезания и перебега, которые в случае использования червячно-модульной фрезы могут быть соизмеримы с диаметром фрезы;

- Все эти преимущества можно получить с использованием на производстве обрабатывающих центров серии Okuma Multus U.

Invomilling™

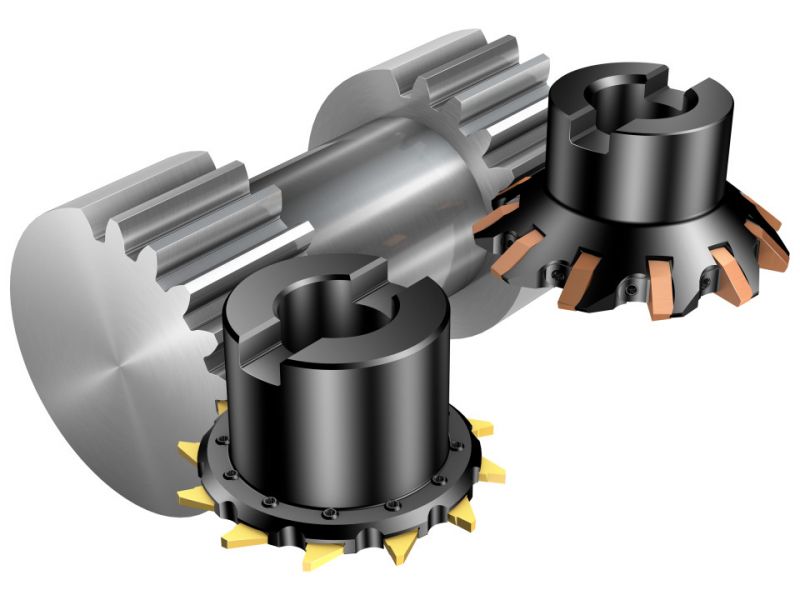

Данная технология разработана компанией Sandvik Coromant. Главные отличительные черты этой технологии – гибкость и универсальность. С точки зрения кинематики данный метод относится к методам огибания с тем лишь отличием, что имитируется не зацепление, а инструмент «обкатывает» каждую впадину зубчатого колеса за счет возможности непрерывной обработки на токарно-фрезерном 5-осевом центре (рис. 7).

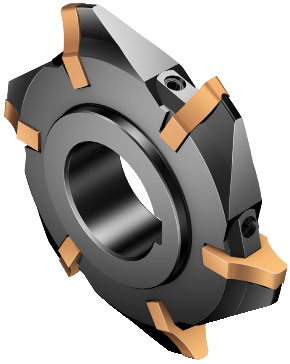

Компания Sandvik предлагает универсальный инструмент – фрезы серий CoroMill 161 и CoroMill 162 для обработки наружных зубчатых колес различной формы и модуля (рис.8). Простота наладки и программирования, малая номенклатура инструмента и возможность с малыми нагрузками произвести обработку зуба с модулем до 12 мм делает данный метод идеальным решением для мелкосерийного или единичного производства. Метод Invomilling может быть с высокой эффективностью реализован на токарно-фрезерных обрабатывающих центрах Okuma Multus U.

Компания Sandvik предлагает универсальный инструмент – фрезы серий CoroMill 161 и CoroMill 162 для обработки наружных зубчатых колес различной формы и модуля (рис.8). Простота наладки и программирования, малая номенклатура инструмента и возможность с малыми нагрузками произвести обработку зуба с модулем до 12 мм делает данный метод идеальным решением для мелкосерийного или единичного производства. Метод Invomilling может быть с высокой эффективностью реализован на токарно-фрезерных обрабатывающих центрах Okuma Multus U.

Помимо описанных выше методов обработки зубчатых колес на станках Okuma может быть осуществлена обработка  фасонным инструментом (например, дисковыми фасонными фрезами серии CoroMill 171, рис. 9) – т.е. методом копирования. Для обработки конического колеса с круговым зубом может быть использован полноценный 5-осевой обрабатывающий центр серии MU. Геометрия впадины будет получена стандартным инструментом за счет программирования ЧПУ, или же может быть применена специальная резцовая головка для обработки конического зуба (рис. 10).

фасонным инструментом (например, дисковыми фасонными фрезами серии CoroMill 171, рис. 9) – т.е. методом копирования. Для обработки конического колеса с круговым зубом может быть использован полноценный 5-осевой обрабатывающий центр серии MU. Геометрия впадины будет получена стандартным инструментом за счет программирования ЧПУ, или же может быть применена специальная резцовая головка для обработки конического зуба (рис. 10).

В заключении выделим те преимущества, которые могут быть получены при комплексной обработке на станках Okuma вне зависимости от выбранного метода;

- Повышение точности детали за счет выполнения обработки за один установ;

- Сокращение машинного времени за счет использования высокопроизводительной технологии обработки;

- Сокращение времени межоперационных простоев, за счет комплексной обработки на одном станке за один или два установа;

- Сокращение используемых площадей;

- Сокращении числа основных рабочих;

- Сокращении инвестиций на приобретение специального оборудования.

Сравнение комплексной и классической технологии

Автор: Антон Шмальц, инженер-технолог "Пумори-инжиниринг инвест"