Разрабатывая и внедряя технологии, мы часто выбираем самые производительные режимы обработки. Действительно, это вполне оправдано, ведь сегодня, как никогда, время- это деньги. Аналогично поступают и наши коллеги по цеху (читай-конкуренты). В такой ситуации, когда разработчики дают режимы один «круче» другого, заказчик иногда начинает сомневаться: «А достижимо ли это? А выдержит ли оборудование? А на сколько хватит станка при такой эксплуатации?». Так сложилось и на одном из металлургических заводов по производству труб большого диаметра. Предприятие выбирало оборудование для быстрой и качественной подготовки образцов, согласно методике приемочно-сдаточных испытаний готовой продукции. Заказчику было важно убедиться, что высокие режимы резания, предлагаемые нашими специалистами, оправданы и достижимы. Самое простое, что можно сделать, чтобы снять подобные сомнения - это провести реальную обработку и доказать опытным путем, что наши станки смогут обеспечить необходимый результат. Тем более, что мы абсолютно уверены в своих технологических решениях и взялись продемонстрировать это!

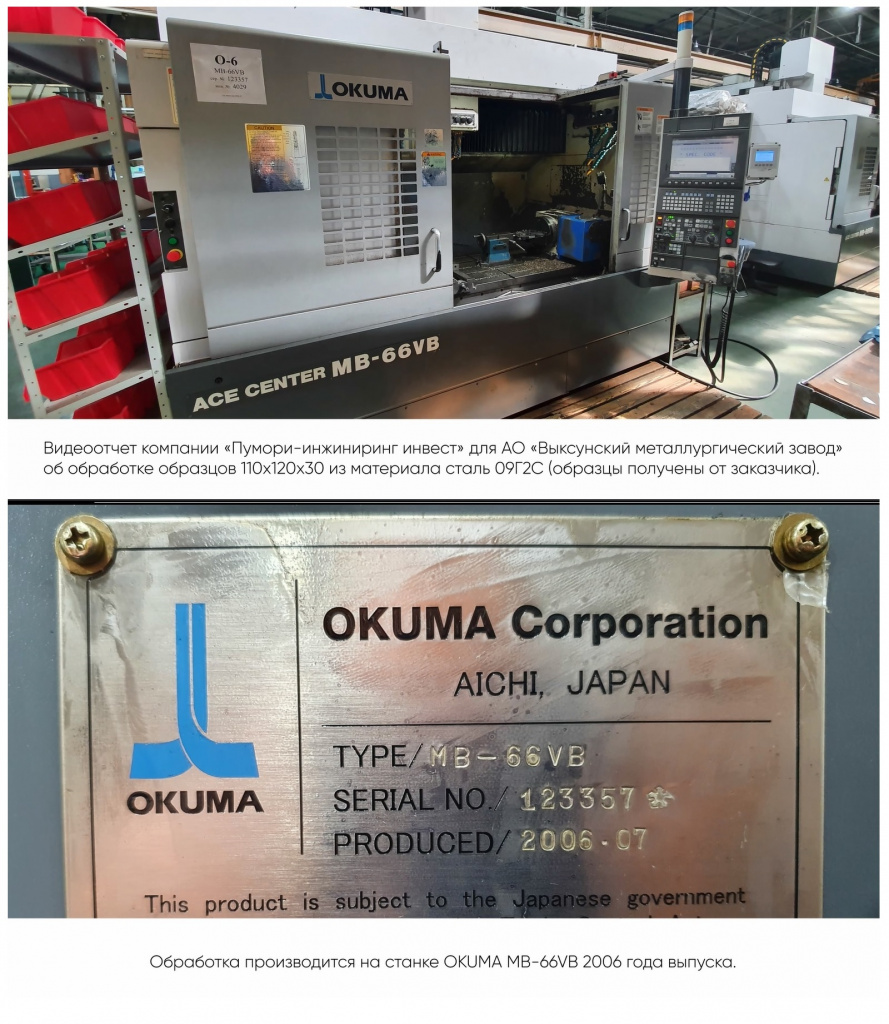

Для эксперимента мы получили две специально промаркированные заготовки из стали 09Г2С. Обработку проводили на станке OKUMA MB-66 VB, 2006 года выпуска. Это мощности одной из наших производственных компаний, входящей в корпорацию-ООО «Пумори-Энергия». Коллеги любезно откликнулись и помогли нам. Для обработки мы использовали режущий инструмент KYOCERA: Фреза Ø125 KYOCERA MFPN45125R-7T-M (конус 50мм), пластины PNMU1205ANER-GMPR1525.

В ходе эксперимента рассматривалось достижение следующих результатов:

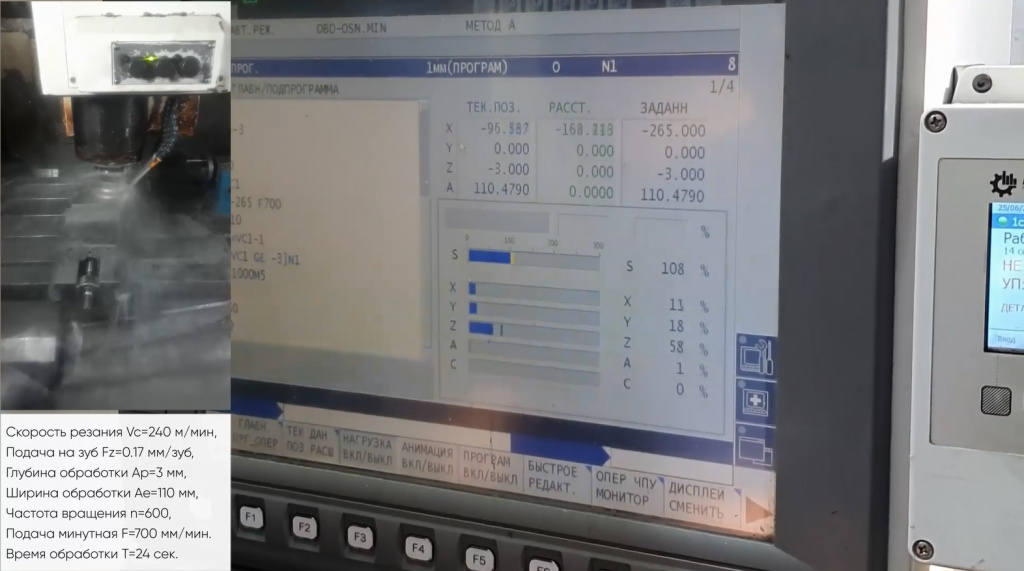

1. Провести черновую фрезерную обработку (силовое резание) на максимальных режимах обработки (с глубиной резания не менее 3мм) и продемонстрировать при этом, что нагрузки на станке не достигают критичных значений

2. Провести чистовое фрезерование и достигнуть шероховатости не более Ra 0,63

После установки заготовки на станок, проведено 3 черновых обработки (см. видео).

РЕЗУЛЬТАТ: при глубине резания 3 мм, колебание по показателям, снимаемым с монитора нагрузок, не превышают критичных значений. Лишь кратковременно нагрузки поднимаются незначительно выше 100% (при стремлении сектора обработки к углу 90°), что некритично для системы.

Далее следовали 2 чистовых фрезерования (см. видео).

РЕЗУЛЬТАТ: после двух чистовых проходов проводится оценка полученной шероховатости поверхности, сначала с помощью метода сравнения-визуально и на ощупь, далее-с помощью измерений портативным профилометром. Шероховатость составила Ra 0,212-0,249, что даже лучше требуемого уровня на 60%

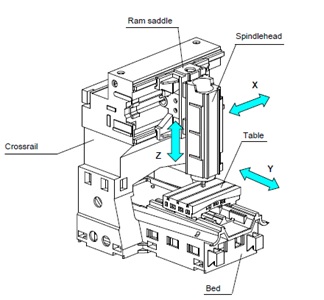

ВЫВОД: по оборудованию и технологии – мы полностью гарантируем данные режимы на предложенных заказчику станках. Отдельно стоит отметить надежность и долговечность предлагаемого нами, оборудования. Станок с ресурсом эксплуатации 14 лет справился с поставленной задачей быстро и точно. Это яркая отличительная черта оборудования OKUMA, которая обеспечивается в том числе и конструктивными особенностями. Станки GENOS М-460, GENOS М-560, GENOS M-660 и MB-46V, MB-56V, MB-66V имеют кинематику «портального типа» (схема ниже).

Кинематика станка «портального типа» от OKUMA

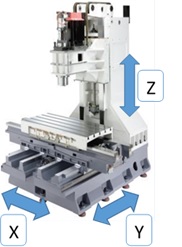

Именно такая компоновка обеспечивает станкам жесткость и долговечность сохранения точностных характеристик, качественно отличаясь от конструктива конкурентов, предлагающих решение с крестовым столом.

Кинематика станка с крестообразным столом

В ходе проведенного технологического эксперимента мы показали станки в работе и продемонстрировали реальные результаты обработки, в которых мы были изначально уверены! Делимся сегодня полученными результатами, тем более, что для Заказчика мы готовили видеоматериалы.