Последние годы в машиностроении часто и много говорят о повышении производительности труда, эффективности производства. Никто не спорит, это замечательные и оправданные цели для развития российского высокотехнологичного сектора экономики. А какими ресурсами можно их добиться? Как быстро и значимо можно повлиять на результат? Давайте разберемся вместе!

Для начала определимся какие факторы сегодня наибольшим образом влияют на конечный результат производственной деятельности? Скорее всего любой производственник отметит следующие:

Технологический. Морально и физически устаревший парк технологического оборудования. Сложности с ремонтами и высокий процент времени простоев оборудования. На переоснащение производства и прогрессивное оборудование потребуется достаточно внушительные инвестиции и значительное время.

Человеческий. Острый дефицит квалифицированных инженерно-технических кадров. Требуется длительное время на подготовку новых сотрудников и/или серьезные бюджеты на поиск и привлечение готовых специалистов.

Управленческий. Несоответствие динамики сегодняшнего времени и вчерашних методов управления производством. Старые инструменты и подходы уже не дают эффекта, а дефицит информации, отсутствие инструментов для анализа, для оперативного и точного управления не позволяет скорректировать систему принятия решений.

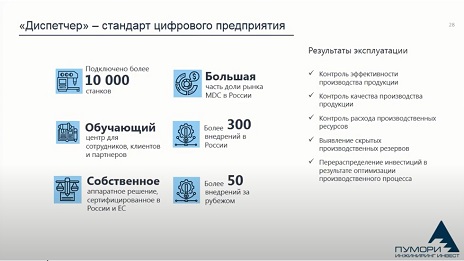

Как показывает практика, наиболее быстрые результаты можно получить, корректируя именно управление. На помощь российским промышленникам приходит отечественный программно-аппаратный комплекс АИС-Диспетчер. Это комплексная система объективного контроля производственного оборудования, персонала, технологических процессов и др. С помощью программных протоколов связи с системами управления оборудованием, специальных терминалов и датчиков комплексная система собирает и обрабатывает массу данных, помогая руководителям принимать обоснованные решения, находить резервы для улучшений, контролировать и предотвращать нарушения технологических процессов, поддерживать оборудование в работоспособном состоянии, повышать производительность труда и качество продукции предприятия… и еще многое, многое другое.

Такая система в различных вариантах уже используется на многих передовых российских предприятиях. Мы хотели бы поделиться результатами одного из последних проектов.

Нашим заказчиком стала Промышленная группа «Конар» (г.Челябинск), которая поставила для себя стратегическую цель увеличить производительность труда на 25%. Начали с рассмотрения проблемы простоев оборудования. Ведь, это прямые потери, которые необходимо снизить до минимума. Снижение потерь – стратегия работы любой компании, которая стремится к совершенству и лидерству.

Цели и задачи проекта сформулировали следующим образом: получение оперативной и достоверной информации о текущем статусе работы оборудования для принятия решений по сокращению его простоев.

Реализация проходила в несколько этапов. Первоначально провели опытную эксплуатацию на 6 единицах оборудования. Подключили станки, установили терминалы, обучили персонал. На это ушло около месяца. В результате руководители холдинга увидели ощутимый прирост по выпуску продукции и приняли решение включить в систему весь парк оборудования. Основной этап длился уже около полугода. В рамках проекта подключено 76 единиц оборудования в пяти цехах. Налажено практически мгновенное оповещение о событиях не только руководителей производства, но и смежных, аварийных служб. Широко функциональная система собирает и анализирует массу данных.

Благодаря оперативной информации и быстрому реагированию на проблемы, возникающие каждый день, в сочетании с грамотным менеджментом и анализом причин, сокращаются простои оборудования. Это дает прирост производительности и, как следствие, увеличивает прибыль. Несмотря на короткий срок работы системы, уже сейчас полезная загрузка оборудования выросла на 9%. Это серьезная экономия фонда рабочего времени из-за снижения простоев. Планируется и дальнейшее развитие проекта с интеграцией новых рабочих мест и включением в работу дополнительных информационных систем предприятия.

Хотите оптимизировать производство, найти резервы для роста, обеспечить прозрачность и предсказуемость работы оборудования и сотрудников? Обратитесь к нам и получите консультацию по применяемости такой системы на вашем предприятии. Мы поможем заложить фундамент для повышения эффективности, конкурентоспособности и прибыльности вашего производства!

Опубликовано на портале Инфомаш